Prodotti

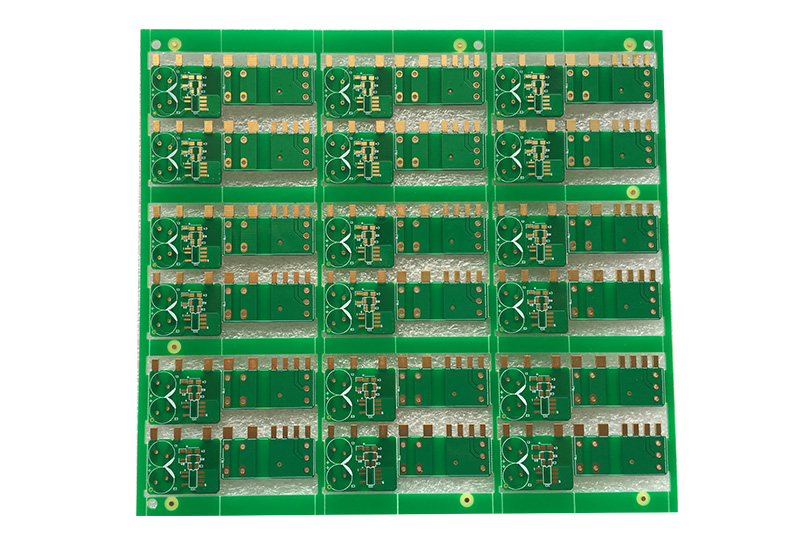

PCB a 6 strati per bordo per la scheda principale dell'IoT

| Strati | 6 strati |

| Spessore della scheda | 1,60 mm |

| Materiale | FR4 TG170 |

| Spessore del rame | 1/1/1/1/1/1 oz (35um) |

| Finitura superficiale | Enig Au Spessore 0,05um; Ni Spessore 3um |

| Min Hole (mm) | 0,203 mm riempito con resina |

| Larghezza della linea min (mm) | 0,13 mm |

| Min Line Space (mm) | 0,13 mm |

| Maschera di saldatura | Verde |

| Colore della leggenda | Bianco |

| Elaborazione meccanica | V-SCINING, CNC Milling (routing) |

| Imballaggio | Borsa anti-statica |

| E-test | Sonda volante o dispositivo |

| Standard di accettazione | Classe 2 IPC-A-600H |

| Applicazione | Elettronica automobilistica |

Materiale del prodotto

Come fornitore di varie tecnologie PCB, volumi, opzioni di tempo di consegna, abbiamo una selezione di materiali standard con cui è possibile coprire una grande larghezza di banda della varietà di tipi di PCB e che sono sempre disponibili in casa.

Nella maggior parte dei casi possono anche essere soddisfatti i requisiti per altri materiali speciali, ma, a seconda dei requisiti esatti, possono essere necessari fino a circa 10 giorni lavorativi per procurarsi il materiale.

Mettiti in contatto con noi e discuti le tue esigenze con una delle nostre vendite o team CAM.

Materiali standard detenuti in stock:

| Componenti | Spessore | Tolleranza | Tipo di tessitura |

| Strati interni | 0,05 mm | +/- 10% | 106 |

| Strati interni | 0,10 mm | +/- 10% | 2116 |

| Strati interni | 0,13mm | +/- 10% | 1504 |

| Strati interni | 0,15mm | +/- 10% | 1501 |

| Strati interni | 0,20 mm | +/- 10% | 7628 |

| Strati interni | 0,25 mm | +/- 10% | 2 x 1504 |

| Strati interni | 0,30 mm | +/- 10% | 2 x 1501 |

| Strati interni | 0,36 mm | +/- 10% | 2 x 7628 |

| Strati interni | 0,41mm | +/- 10% | 2 x 7628 |

| Strati interni | 0,51mm | +/- 10% | 3 x 7628/2116 |

| Strati interni | 0,61mm | +/- 10% | 3 x 7628 |

| Strati interni | 0,71 mm | +/- 10% | 4 x 7628 |

| Strati interni | 0,80mm | +/- 10% | 4 x 7628/1080 |

| Strati interni | 1,0 mm | +/- 10% | 5 x7628/2116 |

| Strati interni | 1,2 mm | +/- 10% | 6 x7628/2116 |

| Strati interni | 1,55 mm | +/- 10% | 8 x7628 |

| Prepregs | 0,058 mm* | Dipende dal layout | 106 |

| Prepregs | 0,084 mm* | Dipende dal layout | 1080 |

| Prepregs | 0,112 mm* | Dipende dal layout | 2116 |

| Prepregs | 0,205 mm* | Dipende dal layout | 7628 |

Spessore Cu per strati interni: standard - 18 µm e 35 µm,

Su richiesta 70 µm, 105 µm e 140 µm

Tipo di materiale: FR4

TG: ca. 150 ° C, 170 ° C, 180 ° C.

εr a 1 MHz: ≤5,4 (tipico: 4,7) più disponibili su richiesta

Stackup

La configurazione principale dello stackup a 6 livelli sarà generalmente come di seguito:

·Superiore

·Interno

·Terra

·Energia

·Interno

·Metter il fondo a

Domande e risposte come testare la trazione della parete del foro e le specifiche correlate

Come testare la trazione della parete del foro e le specifiche correlate? Il muro del foro tira via le cause e le soluzioni?

Il test di trazione della parete del foro è stato applicato in precedenza per le parti a foro a foro per soddisfare i requisiti di montaggio. Il test generale è saldare un filo sulla scheda PCB attraverso i fori e quindi misurare il valore di estrazione del misuratore di tensione. Accordi alle esperienze, i valori generali sono molto elevati, il che non ha quasi problemi nell'applicazione. Le specifiche del prodotto variano in base

A diversi requisiti, si consiglia di fare riferimento alle specifiche relative all'IPC.

Il problema della separazione delle pareti del buco è il problema della scarsa adesione, che generalmente causata da due ragioni comuni, prima è la presa del povero desmear (desmear) rende la tensione non sufficiente. L'altro è il processo di placcatura del rame elettrolitico o direttamente placcata in oro, ad esempio: la crescita di una pila spessa e voluminosa si tradurrà in una scarsa adesione. Naturalmente ci sono altri potenziali fattori possono influenzare tale problema, tuttavia questi due fattori sono i problemi più comuni.

Ci sono due svantaggi della separazione delle pareti del foro, il primo ovviamente è un ambiente operativo di test troppo duro o rigoroso, si tradurrà in una scheda PCB non può resistere allo stress fisico in modo che sia separato. Se questo problema è difficile da risolvere, forse devi cambiare il materiale laminato per soddisfare il miglioramento.

Se non è il problema di cui sopra, è principalmente dovuto alla scarsa adesione tra il rame del foro e la parete del foro. Le possibili ragioni di questa parte includono un ingiurimento insufficiente della parete del foro, uno spessore eccessivo di rame chimico e difetti di interfaccia causati da uno scarso trattamento del processo di rame chimico. Questi sono tutto è un possibile motivo. Naturalmente, se la qualità di perforazione è scarsa, la variazione di forma della parete del foro può anche causare tali problemi. Per quanto riguarda il lavoro più elementare per risolvere questi problemi, dovrebbe essere prima confermare la causa principale e quindi affrontare la fonte della causa prima che possa essere completamente risolta.